發(fā)表時(shí)間: 2024-03-14 09:29:55

作者: 石油化工設(shè)備維護(hù)與檢修網(wǎng)

瀏覽: 693

裝置概況

中國石油遼河石化公司600kt/a連續(xù)重整裝置于2012年12月開工,重整反應(yīng)再生部分采用UOP Cyclemax氯吸附工藝技術(shù)。再接觸單元采用二級(jí)逆流再接觸工藝,配置3臺(tái)往復(fù)式增壓機(jī),正常運(yùn)行兩開一備。自2018年以來,增壓機(jī)結(jié)焦問題持續(xù)存在影響裝置平穩(wěn)運(yùn)行,嚴(yán)重制約裝置機(jī)組的長(zhǎng)周期運(yùn)行。

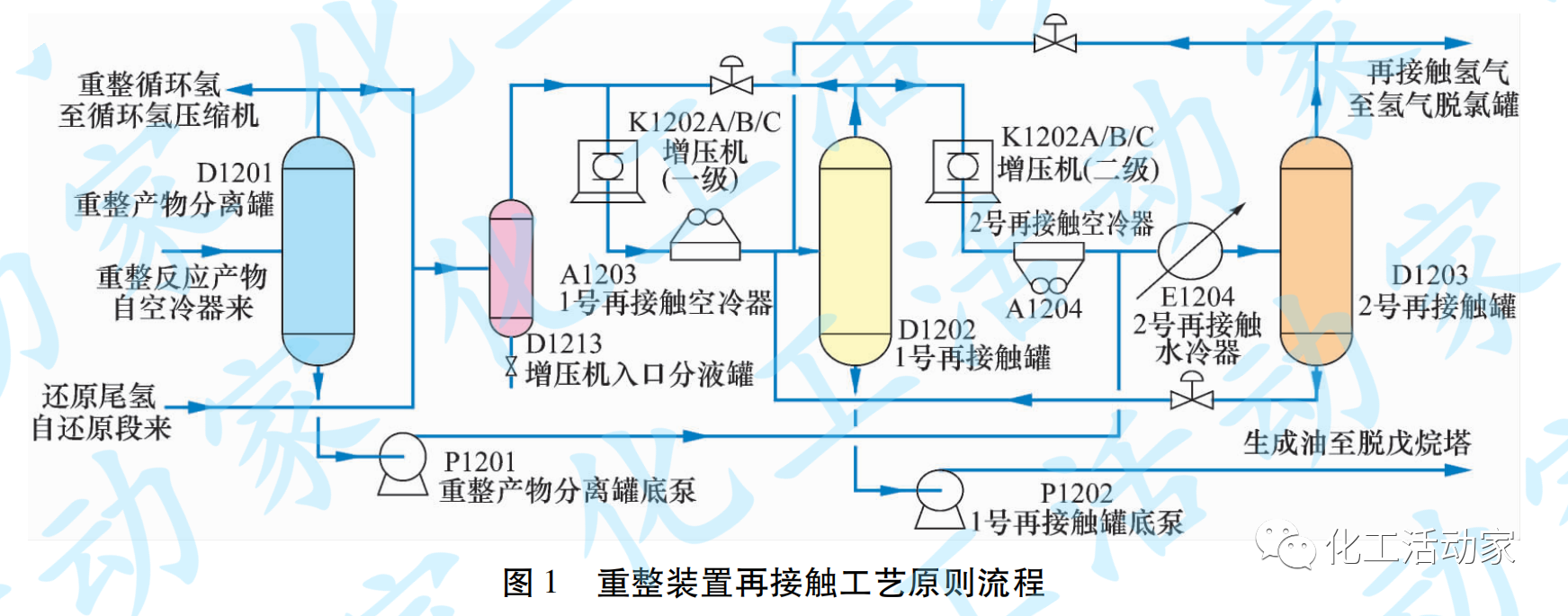

01 裝置再接觸工藝流程

重整反應(yīng)產(chǎn)物分離罐(D1201)頂一部分富氫氣體先經(jīng)增壓機(jī)一級(jí)壓縮冷卻后與2號(hào)再接觸罐底油混合后進(jìn)入1號(hào)再接觸罐,在罐內(nèi)氣液分離后,罐底油經(jīng)液相脫氯送入脫戊烷塔進(jìn)行精餾。1號(hào)再接觸罐頂氣體再經(jīng)二級(jí)壓縮冷卻后與D1201罐底油混合后送入2號(hào)再接觸罐,在罐內(nèi)進(jìn)行氣液分離,罐底油送入1號(hào)再接觸罐,2號(hào)再接觸罐頂氣體脫氯后送入PSA氫氣提純單元。

02 增壓機(jī)組簡(jiǎn)介

重整氫增壓機(jī)K1202A/B/C是4M型兩級(jí)壓縮往復(fù)活塞壓縮機(jī)。其額定功率1996kW,排氣量22dam3/h,一級(jí)吸氣壓力0.80MPa,一級(jí)排氣壓力0.85MPa,二級(jí)吸氣壓力0.85MPa,二級(jí)排氣壓力2.30MPa。氣缸和填料采用有油潤滑方式,注油器為單獨(dú)電機(jī)驅(qū)動(dòng)。

問題描述

(1)重整氫壓縮機(jī)在2012年年底投用,剛開始的一年多故障率不高。自2014年9月開始,故障率明顯上升,其主要表現(xiàn)為氣缸部分的易損件使用壽命縮短,尤其是二級(jí)排氣閥故障率很高。據(jù)統(tǒng)計(jì),自2014年9月到2016年5月,21個(gè)月里發(fā)生二級(jí)排氣超溫故障34次,更換二級(jí)排氣閥129件。相當(dāng)于平均每個(gè)月檢修1.6次,平均每個(gè)月更換二級(jí)排氣閥6件。

(2)本周期裝置2018年9月開工運(yùn)行,到2020年5月,增壓機(jī)組因氣缸、氣閥、填料等部位積炭問題累計(jì)檢修13次,機(jī)組平均運(yùn)行時(shí)間75d。

對(duì)K1202機(jī)組解體檢修,發(fā)現(xiàn)氣缸和氣閥內(nèi)存在大量的膠質(zhì)聚合物,同時(shí)氣閥閥片有部分損壞,填料環(huán)內(nèi)也有大量的聚合物,聚合物粘附在活塞上,使活塞與端蓋的余隙變小而發(fā)生了碰撞,導(dǎo)致活塞環(huán)搭口部分發(fā)生損壞。裝置關(guān)鍵機(jī)組故障率高和運(yùn)行周期短,不但嚴(yán)重影響生產(chǎn)安全平穩(wěn)運(yùn)行,而且花費(fèi)了大量費(fèi)用,大幅增加了操作工和檢修人員的勞動(dòng)強(qiáng)度。

原因分析

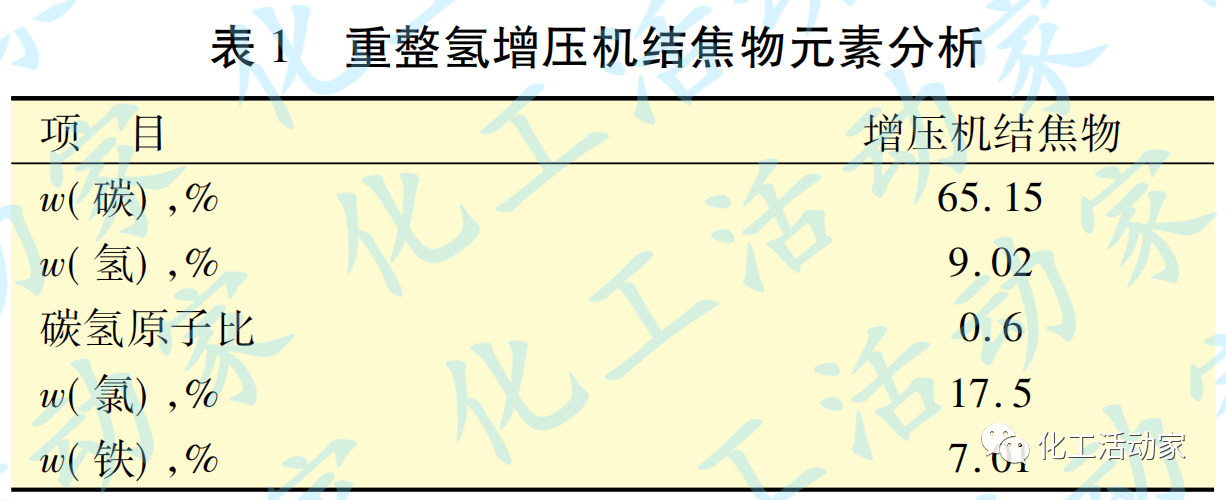

對(duì)故障氣閥解體檢查,發(fā)現(xiàn)氣閥本體及各個(gè)零附件均粘結(jié)一層黑色焦油狀物質(zhì),有的已結(jié)成了硬塊,閥片、閥蓋密封面、閥座密封面及部分彈簧均發(fā)生了不同程度破損。根據(jù)觀察,判斷是這種黑色焦油狀物質(zhì)導(dǎo)致氣閥故障。對(duì)氣缸及氣閥上的焦油狀物質(zhì)進(jìn)行元素分析,見表1。

從表1可以看出,該結(jié)焦物缺氫程度較低,為富氫物質(zhì)。查閱文獻(xiàn),其他煉油廠對(duì)重整氫增壓機(jī)結(jié)焦物做過詳細(xì)分析,增壓機(jī)結(jié)焦情況相似,推斷重整氫增壓機(jī)結(jié)焦的原因,主要是重整反應(yīng)產(chǎn)物中含有的C3,C4小分子不飽和烴類與催化劑流失的氯一起進(jìn)入增壓機(jī)氣缸中,隨壓縮過程中溫度、壓力的升高加速了不飽和烴的聚合,生成了大分子烴類,最終形成積炭,粘附在氣缸壁及氣閥上,造成增壓機(jī)氣閥等部件的損壞。從工藝運(yùn)行條件和設(shè)備部件結(jié)構(gòu)兩方面進(jìn)一步分析如下。

01 工藝運(yùn)行條件

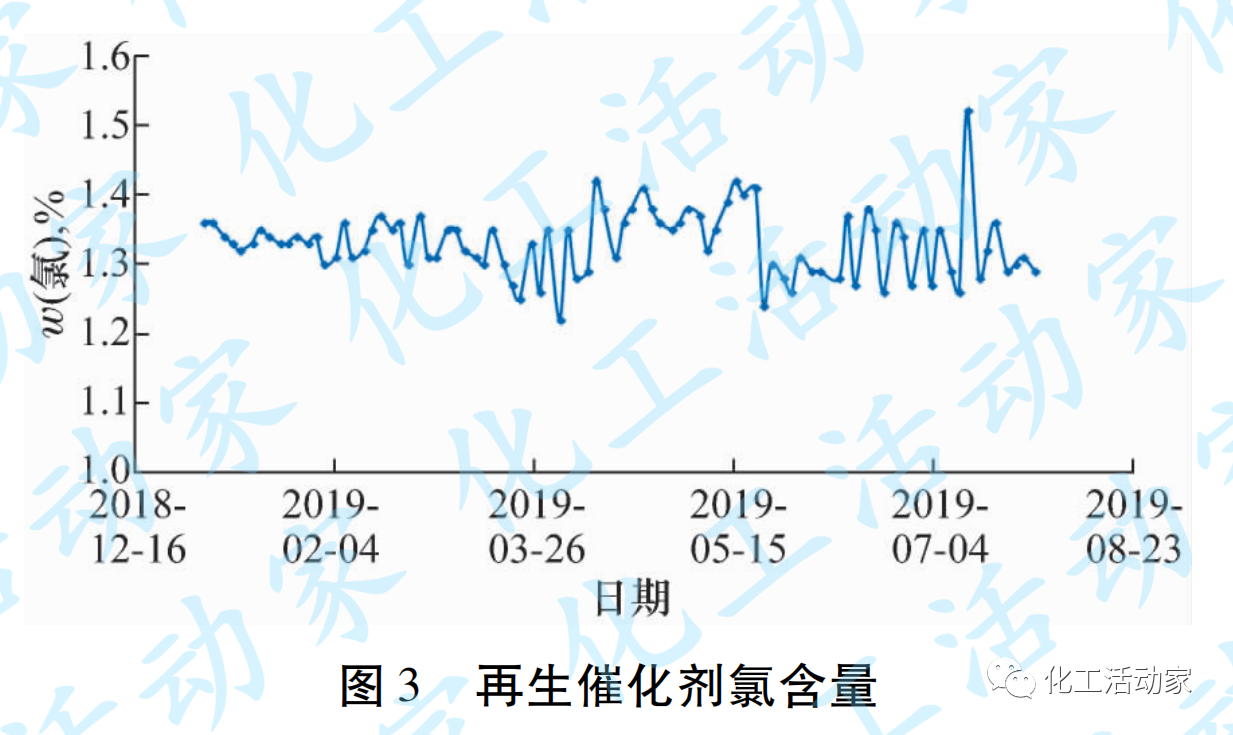

(1)本周期采用PS-Ⅵ重整催化劑,與上周期催化劑相比,新催化劑的比表面積大,持氯能力強(qiáng),同時(shí)由于再生注氯量偏大,催化劑氯含量高,如圖3所示。

從圖3可以看出,再生催化劑氯含量有較長(zhǎng)時(shí)間超過上限指標(biāo)(1.3%)。催化劑酸性功能增強(qiáng),造成反應(yīng)產(chǎn)物中烯烴含量增加。

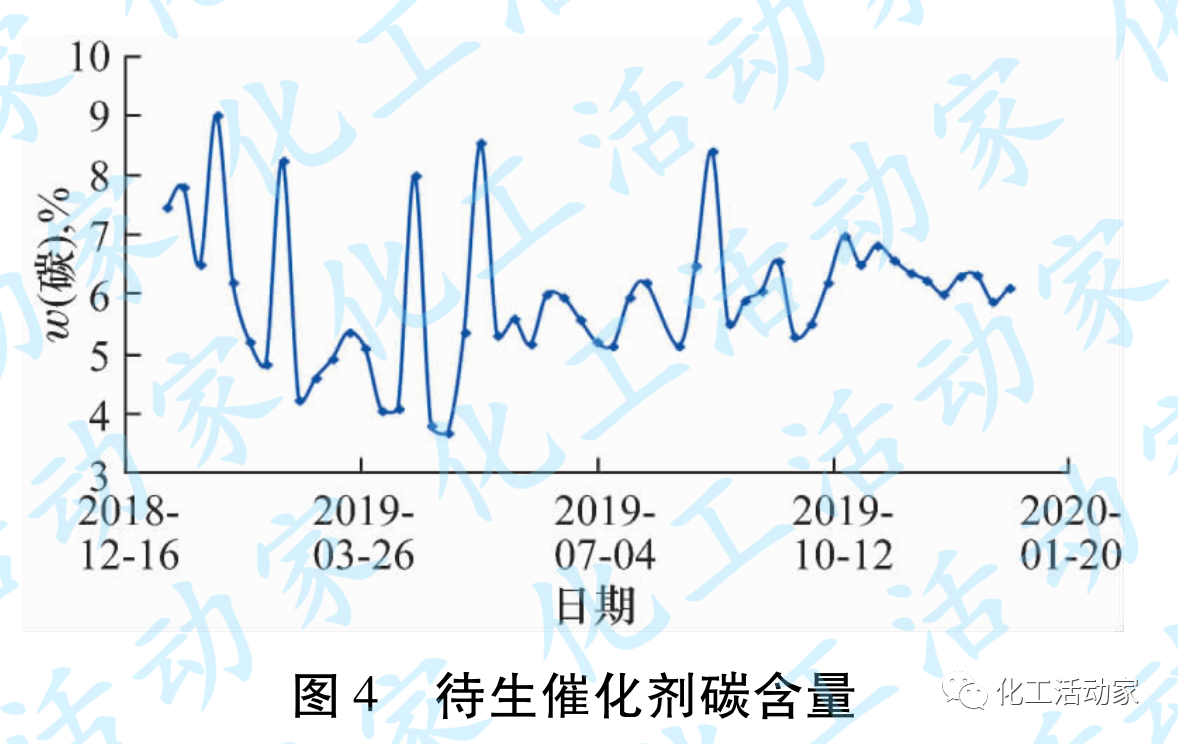

(2)柴油改質(zhì)重石腦油干點(diǎn)偏高(大于180℃),進(jìn)入重整反應(yīng)后,重整催化劑積炭量增大(見圖4),造成催化劑活性損失,從而需要較高的反應(yīng)溫度,裂化反應(yīng)加劇,烯烴含量增加。

(3)再接觸空冷器冷后溫度偏高,氣液分離效果不好,氣相中C3,C4組分增多,導(dǎo)致不飽和烴含量增加,同時(shí)還會(huì)出現(xiàn)壓縮氣體帶液,進(jìn)一步加劇了增壓機(jī)積炭問題。

02 設(shè)備部件結(jié)構(gòu)型式

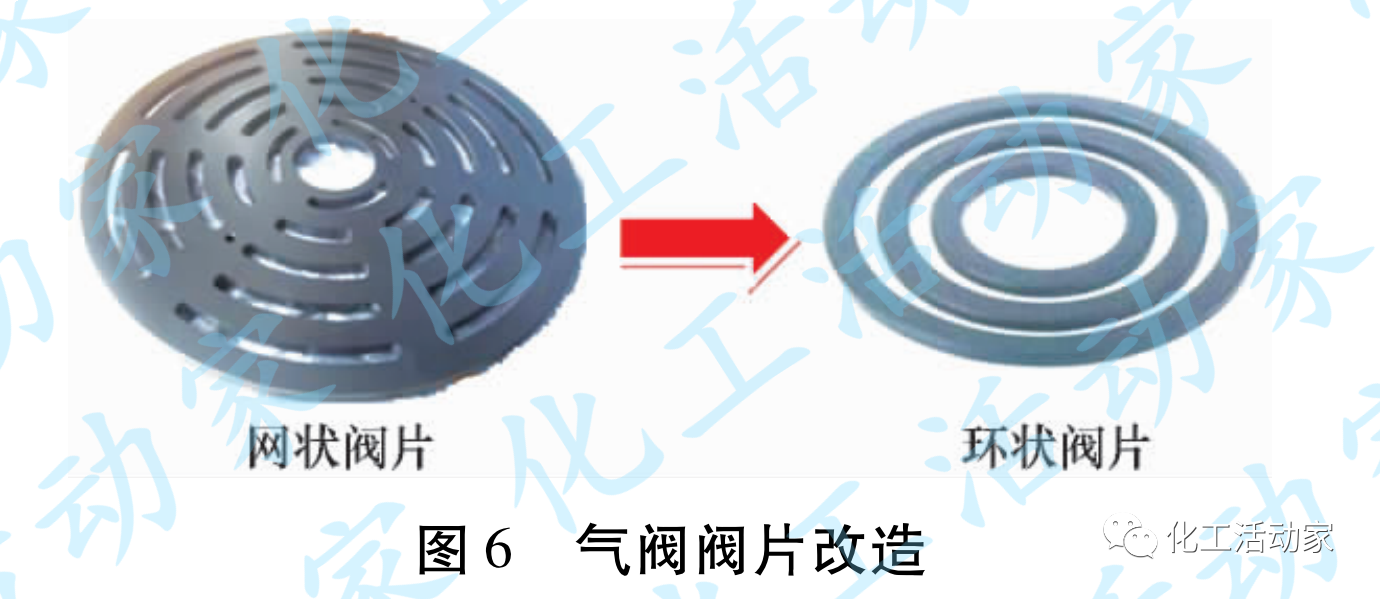

原增壓機(jī)氣閥采用網(wǎng)狀閥片,為面密封型式,當(dāng)閥片上出現(xiàn)結(jié)焦后,閥片極易因受力不均勻而損壞,造成機(jī)組排氣超溫。

采取措施

01 工藝調(diào)整

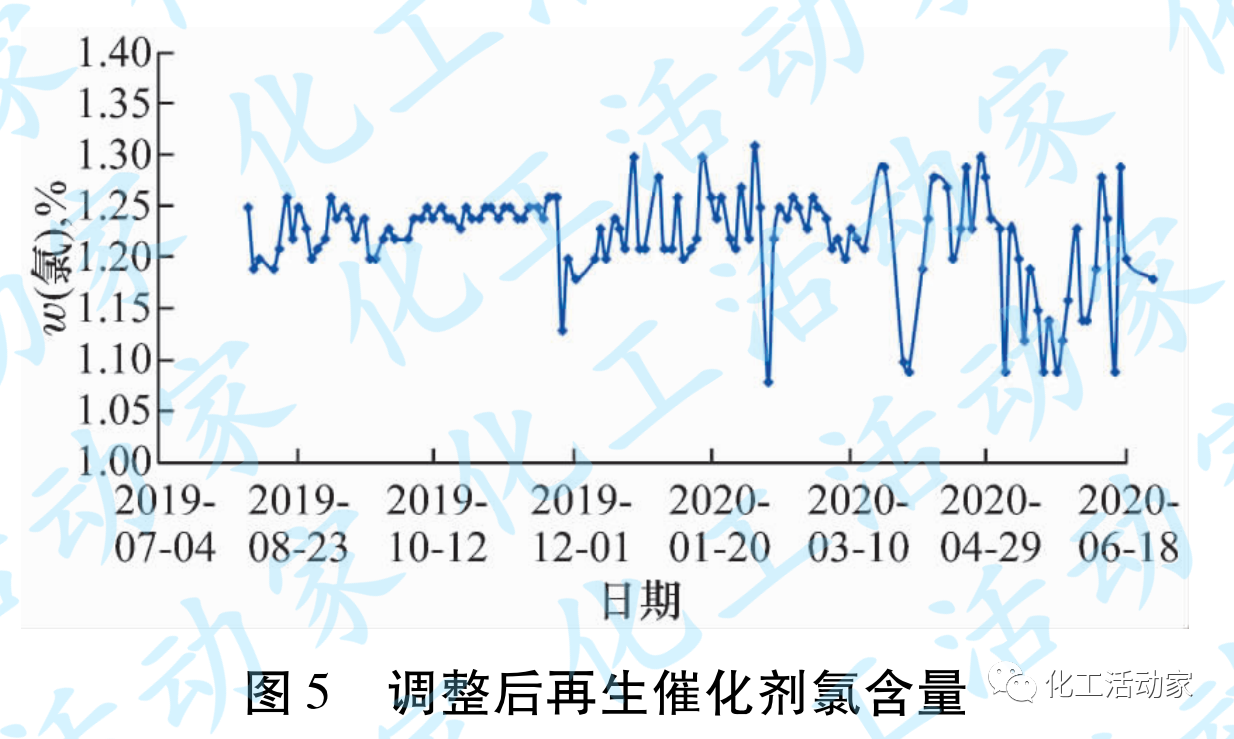

(1)降低再生注氯量以降低再生催化劑氯含量,合理控制裝置的水氯平衡,減少裂解反應(yīng)的發(fā)生。從2019年8月2日開始裝置多次降低再生注氯量,已從0.36kg/h降低至0.28kg/h。再生催化劑氯含量調(diào)整情況如圖5所示。

從圖5可以看出,催化劑氯質(zhì)量分?jǐn)?shù)已逐漸下降至1.1%~1.2%,維持在適宜的范圍。可以在保證產(chǎn)品質(zhì)量合格的前提下,盡量降低重整反應(yīng)溫度,減少重整反應(yīng)中的裂化反應(yīng),從而減少烯烴的生成。

(2)加強(qiáng)上游裝置石腦油干點(diǎn)的控制,要求直餾石腦油干點(diǎn)不高于180℃,柴油改質(zhì)重石腦油干點(diǎn)不高于175℃,同時(shí)提高裝置反應(yīng)循環(huán)氫流量,提高催化劑循環(huán)速率,從而減少催化劑積炭量,保證催化劑在反應(yīng)過程中維持較好的活性,反應(yīng)溫度較之前降低了3~5℃。

(3)對(duì)增壓機(jī)入口空冷器A1203和A1201A/B的噴嘴進(jìn)行改造,并在空冷器的百葉窗上安裝濾網(wǎng),避免柳絮、飛蟲進(jìn)入水箱中,防止空冷噴淋水嘴堵塞。定期清理空冷噴淋水泵過濾器及百葉窗濾網(wǎng)上的柳絮和飛蟲,保證介質(zhì)冷卻效果。

(4)加強(qiáng)增壓機(jī)入口緩沖罐脫液,投用增壓機(jī)入口管線伴熱,控制增壓機(jī)氣缸冷卻水溫度高于介質(zhì)溫度5℃,在增壓機(jī)啟機(jī)前,加強(qiáng)入口管線脫液,避免增壓機(jī)入口帶液。

(5)降低控制機(jī)組注油器的注油量,避免因注油量大可能導(dǎo)致的結(jié)焦。

02 設(shè)備改造

針對(duì)網(wǎng)狀閥片在使用中存在的問題,將重整氫增壓機(jī)的網(wǎng)狀閥改造成環(huán)狀閥(見圖6),在2018年4月和6月分別應(yīng)用到增壓機(jī)K1202B/C后,效果較好。

(1)把原網(wǎng)狀閥片改成多個(gè)環(huán)狀閥片,使氣閥的密封型式由面密封變成線密封,氣閥的密封性能更可靠,效率更高。

(2)把閥片材質(zhì)由原來的PEEK改成PC(PEEK+碳纖維),提高了閥片的強(qiáng)度和耐沖擊性。

(3)對(duì)閥片、閥座和閥蓋采用型面化設(shè)計(jì),既增加了氣閥的流通面積,又減少了油黏滯對(duì)閥片的影響。

(4)采用粗壯的彈簧和獨(dú)特的非金屬彈簧保護(hù)套結(jié)構(gòu),提高了彈簧的可靠性。

編 輯 | 化工活動(dòng)家

來 源 | 遼河石化 煉油技術(shù)與工程

作 者 | 潘顯良

關(guān)鍵詞 | 連續(xù)重整 增壓機(jī)組 結(jié)焦分析 對(duì)策